Maskinintegration

Har ni kontroll över avbrott i er produktion? Är er produktion optimal? Är era efterkalkyler tillförlitliga? Maskinintegration (MI) hjälper ert företag att bli ännu bättre och mer effektivt.

Vad är MI?

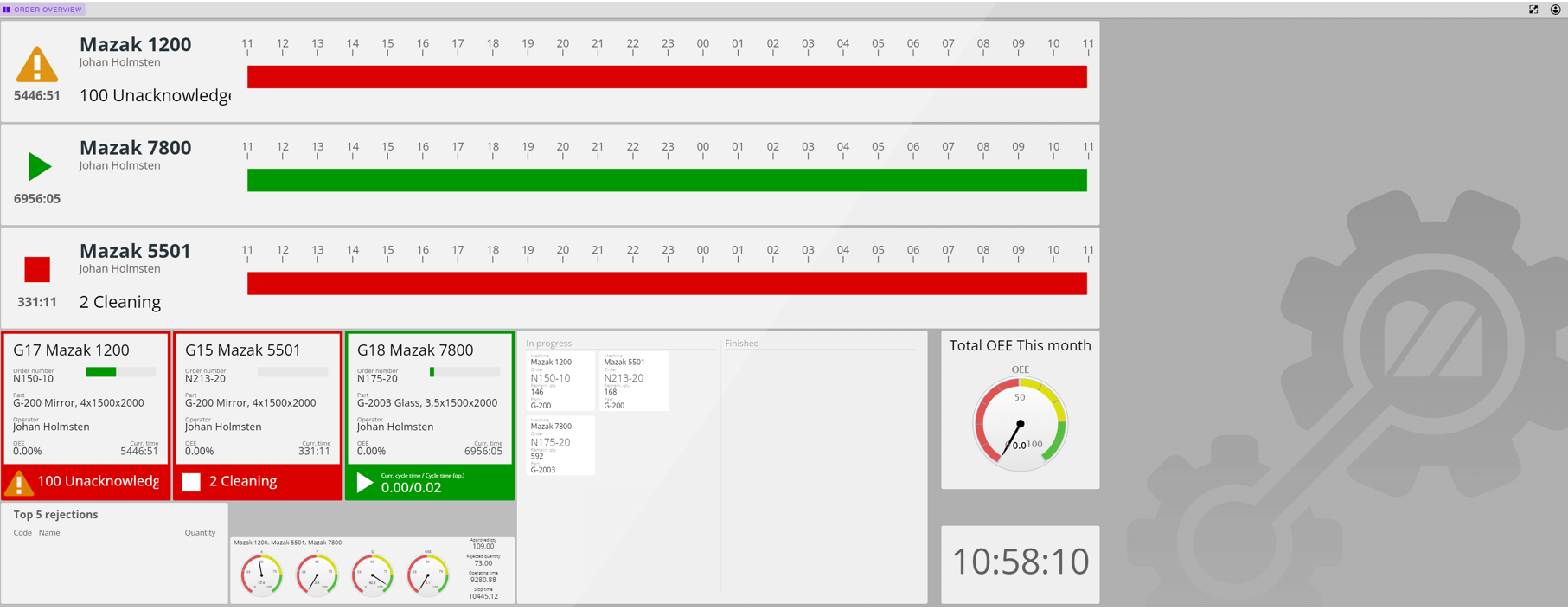

MI är en funktion som integrerar era maskiner med Monitor ERP för automatisk återrapportering av bland annat arbetad tid, antal och stillestånd. Ni får även en bra överblick över nuläget och TAK/OEE-uppföljning.

Till MI hör också en webbaserad "Dashboard" som du kan konfigurera efter egna önskemål. Dashboarden använder du för att snabbt få en överblick över din maskinpark. Du kan visa aktuell status på maskinerna, se aktuella TAK-värden, se vilka order som är i produktion och vilken status de har m.m. Denna dashboard kan du sedan visa på olika skärmar i er fabrik.

MI Reports är ett webbaserat rapportverktyg där du enkelt tar fram rapporter från insamlad data så som stopp, körtid, ställ, kassationer, tillverkat antal, TAK, inställelsetid, cykeltider med mera för att använda som uppföljning och beslutsunderlag.

Vid en hög automatiseringsgrad i produktionen är det av största vikt att följa upp stopptider och utnyttjandet av maskiner.

MI hjälper er genom att:

- Stopp rapporteras av maskinen – Operatören väljer stopporsak och det går även att följa upp inställelsetid till maskinen.

- Antal rapporteras löpande av maskinen – Manuell antalsräkning och rapportering försvinner.

- Uppföljning av takt och planerad färdigtid – Ni kan få en översiktsvy över status i maskinparken och det går även att använda en takttavla. Ni får en tydlig visuell maskinövervakning.

Vilket resultat kan ni få?

Fördelarna med MI är flera:

- Säkrare rapportering

- Tillförlitliga efterkalkyler (lönsamma/olönsamma produkter)

- Mindre och enklare manuell rapportering för operatörer

- Förbättrad maskinbevakning

- TAK/OEE-redovisning

- Bättre kontroll på den totala lönsamheten

Bakomliggande teknik

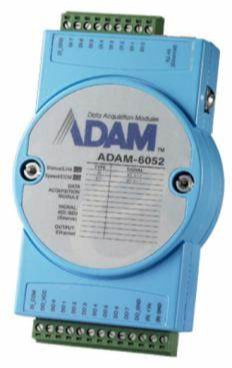

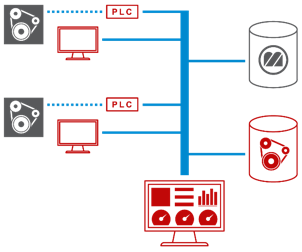

På varje maskin kopplas en PLC (se bild), alternativt OPC som tolkar signalen från maskinen och rapporterar sedan till Monitor ERP. Det ges en signal då maskinen är i drift och en signal när en bit är färdig.

Förutom PLC:n eller OPC behöver ni även en MI-server och en maskinterminal per maskin (rödmarkerade i bilden till vänster). Ni kan sedan ansluta så många informationstavlor ni vill (röda skärmen med diagram).

När är PLC, respektive OPC bästa valet?

Om du ska använda PLC eller OPC för att samla in data beror på flera faktorer. OPC möjliggör att samla in data för mer än driftstatus, producerade detaljer, kassationer m.m. Med OPC kan du även samla in externa mätvärden som t.ex. temperatur, strömförbrukning, greppstyrka m.m. Dessa mätvärden kan du sedan skapa egna BI lösningar mot för att t.ex. kunna få ut vad en temperatur var under en viss tidpunkt på en order. Det är även t.ex. möjligt att se exakt vilken greppstyrka det var på en viss tillverkad producerad detalj. Dock ställer det högre krav på er som kund att använda OPC då ni själva helt ansvarar för att sätta upp och implementera en OPC-lösning som MI kan ansluta till. En PLC är lättare att hantera med hjälp av en elektriker hos er.

Hur kommer jag igång?

Kontakta vår säljavdelning om MI är intressant för er så kommer de hjälpa er igång. Eventuellt behövs en förstudie av en av våra konsulter för att se om MI passar er verksamhet.

Detta tillval har en egen hjälpsida, klicka här för att komma till dit.